Desde los abrasadores desiertos de Oriente Medio hasta la gélida Siberia, desde las selvas tropicales del sudeste asiático hasta las praderas de África, los equipos de Yongbang prestan servicio a clientes en más de 40 países y regiones de todo el mundo.

Gracias a nuestra excelente relación calidad-precio y a nuestros servicios profesionales y adaptados a las necesidades locales, nos hemos convertido en un socio de confianza a largo plazo para nuestros clientes internacionales.

Las máquinas de extrusión de película soplada de YONGBANG están diseñadas para procesar una amplia gama de materiales termoplásticos, incluyendo HDPE, LDPE, LLDPE, EVA y diversos polímeros biodegradables. Para el procesamiento de HDPE, nuestra configuración de husillo estándar presenta una relación de compresión de 3.5:1 con una relación longitud-diámetro (L/D) de 28:1, optimizada para la homogeneización de la masa fundida a temperaturas entre 180 y 220 °C. El procesamiento de LDPE utiliza una relación de compresión menor de 2.8:1 y una relación L/D de 25:1 para evitar el cizallamiento excesivo, operando a temperaturas entre 160 y 200 °C.

Para materiales biodegradables como las mezclas de PLA y PBAT, ofrecemos diseños de husillo especializados con secciones de barrera y elementos de mezcla que mantienen la integridad del material a temperaturas entre 170 y 190 °C. Nuestras máquinas logran una distribución de capas uniforme (variación de espesor de ±3%) en todos los tipos de materiales, verificada mediante sistemas de monitorización de espesor en línea con una resolución de 0.5 μm. Clientes en Perú y Turquía han procesado con éxito LDPE reciclado al 70% utilizando nuestras zonas de alimentación modificadas, logrando una transparencia de película del 98% en comparación con el procesamiento de material virgen (método de prueba: medición de turbidez ASTM D1746).

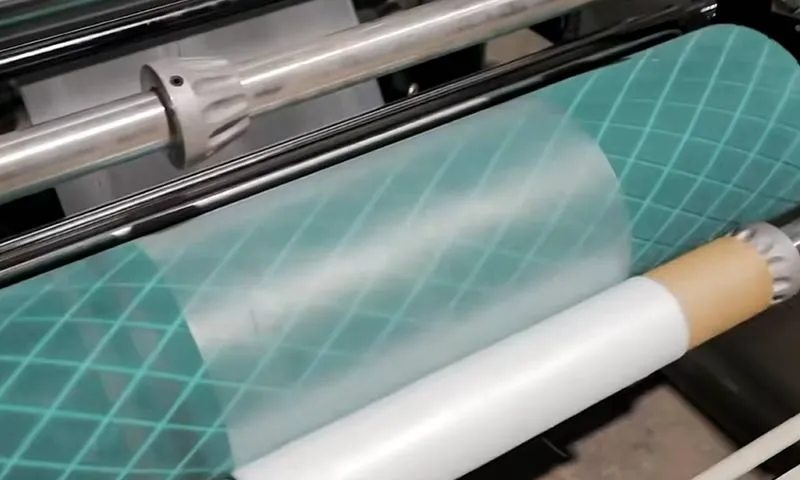

Nuestros troqueles de extrusión se someten a un proceso de mecanizado CNC de 5 ejes patentado que elimina las tolerancias de fabricación tradicionales. Utilizando centros de mecanizado DMG MORI DMU 50, logramos una precisión de posicionamiento de ±0,005 mm y una repetibilidad de ±0,002 mm en geometrías de troqueles complejas. La capacidad de mecanizado simultáneo de 5 ejes permite la producción de troqueles de mandril en espiral en una sola operación, reduciendo los errores acumulativos de las operaciones de varios pasos en un 85% en comparación con los métodos convencionales de 3 ejes.

Los componentes críticos de los troqueles se fabrican con acero aleado Cr12MoV (composición química: 1,5% C, 12% Cr, 1% Mo, 0,3% V) que se somete a un tratamiento térmico al vacío para alcanzar una dureza de 58-60 HRC. Cada troquel se somete a una inspección tridimensional completa utilizando máquinas Zeiss Contura G2, con puntos de inspección espaciados cada 2 mm a lo largo de los canales de flujo. Nuestros clientes de envases flexibles en Turquía informan de una reducción del 30% en la variación del espesor de la película después de cambiar a los troqueles mecanizados de 5 ejes de YONGBANG, según lo validado por las pruebas estándar ISO 4593.

YONGBANG ofrece personalización integral para matrices de extrusión, adaptándose a los requisitos específicos de cada cliente mediante un proceso de ingeniería estructurado. Comenzando con la selección de materiales, los clientes pueden elegir entre acero Cr12MoV estándar, acero para herramientas D2 de alta resistencia al desgaste o acero inoxidable 420 resistente a la corrosión, según el tipo de resina y el volumen de producción.

Las geometrías de las matrices se personalizan utilizando nuestro software de simulación de elementos finitos (FEA) propio, que modela el comportamiento del flujo de la masa fundida para optimizar la profundidad del canal espiral (normalmente de 0,8 a 2,5 mm) y la longitud de la zona de calibración (15-30 mm). Para aplicaciones multicapa, diseñamos matrices de coextrusión de hasta 7 capas, cada una con zonas de control de temperatura independientes (precisión de ±1 °C). Entre nuestros proyectos recientes se incluye una matriz para película biodegradable de 3 capas para una planta de envasado en Guatemala, con relaciones de capa ajustables (10-90%) y corrección automática del perfil.

Nuestro proceso de personalización incluye revisiones de diseño para la fabricación (DFM) en un plazo de 48 horas desde la consulta, seguidas de la aprobación del diseño CAD en 3D y el mecanizado del prototipo. Todas las matrices personalizadas incluyen un informe de validación con cálculos de caída de presión (ΔP = 6-12 MPa para configuraciones estándar) y análisis de la velocidad de cizallamiento (≤1000 s⁻¹ para materiales sensibles al cizallamiento).

YONGBANG mantiene un riguroso protocolo de control de calidad que abarca todas las etapas de producción, basado en nuestra política de inspección tridimensional al 100% para componentes críticos. Cada pieza mecanizada se somete a una inspección con máquina de medición por coordenadas (CMM) utilizando una sonda con resolución de 0,001 mm, y los datos de inspección se almacenan en una base de datos digital de calidad para garantizar la trazabilidad. Nuestro sistema de gestión de calidad cumple con las normas ISO 9001:2015, e incluye controles específicos como:

Inspección de materia prima: Análisis espectrométrico del acero aleado (elementos con una tolerancia de ±0,05%) y pruebas ultrasónicas para detectar defectos internos.

Inspección en proceso: Control estadístico de procesos (SPC) con Cpk ≥ 1,33 para dimensiones críticas.

Ensamblaje final: Prueba de funcionamiento continuo de 4 horas bajo condiciones de carga del 110%, con monitorización de la vibración (≤0,15 mm/s RMS) y el aumento de temperatura (≤40 °C por encima de la temperatura ambiente).

Para las máquinas exportadas a más de 40 países, realizamos pruebas adicionales según las normas regionales, como el cumplimiento de la normativa CE para los mercados de la UE (requisitos de seguridad EN 60204-1) y la certificación UL para Norteamérica. Nuestros clientes en Rusia han validado que nuestros procesos de control de calidad dan como resultado un tiempo medio entre fallos (MTBF) de 16.500 horas para los sistemas de extrusión, calculado mediante la fórmula: MTBF = Σ(horas de funcionamiento) ÷ número de fallos durante 3 años de datos de campo.

Los cilindros bimetálicos de YONGBANG incorporan un proceso de fundición centrífuga patentado que une una capa de aleación resistente al desgaste de 2,5 mm de espesor (composición: 28 % Cr, 5 % Mo, 1,5 % Ni) a un sustrato de acero al carbono. Esta construcción logra una dureza de 62-65 HRC en la superficie interior, manteniendo al mismo tiempo la integridad estructural del material base. Las pruebas comparativas de desgaste con cilindros estándar demuestran que nuestra solución bimetálica reduce la tasa de desgaste a 0,03 mm/1000 horas de funcionamiento, en comparación con 0,1 mm/1000 horas para los cilindros nitrurados convencionales.

Los cilindros están diseñados con canales de refrigeración optimizados (8 mm de diámetro, 30 mm de separación) para garantizar una distribución uniforme de la temperatura (±2 °C a lo largo del cilindro). Durante el diseño, se realizan cálculos de dilatación térmica (ΔL = αL₀ΔT) para mantener una holgura precisa entre el husillo y el cilindro (0,3-0,5 mm para aplicaciones estándar). Una fábrica de plásticos en Turquía que utiliza nuestro sistema de cilindros bimetálicos de forma continua durante 12.000 horas informó de un desgaste de solo 0,08 mm, lo que prolonga la vida útil a más de 10 años en condiciones de funcionamiento típicas.

Ofrecemos soluciones técnicas especializadas para el procesamiento de materiales biodegradables, abordando los desafíos únicos de polímeros como el PLA, el PBAT y las mezclas a base de almidón. Nuestro paquete técnico incluye:

Diseños de husillo específicos para cada material con secciones de mezcla de baja cizalladura para evitar la degradación térmica (velocidad de cizalladura máxima < 800 s⁻¹)

Sistemas de control de temperatura con monitorización en 5 puntos (zona de alimentación: 60-80 °C, zona de compresión: 160-175 °C, zona de dosificación: 170-185 °C)

Modificaciones en el sistema de enfriamiento de la boquilla para gestionar la menor resistencia a la fusión de las resinas biodegradables

Guía de optimización de procesos con relaciones de soplado recomendadas (1,8-2,2:1) y velocidades de arrastre (30-60 m/min)

Nuestro equipo de I+D ha desarrollado una calculadora de procesamiento de materiales biodegradables que predice los parámetros óptimos en función de la composición del material. Por ejemplo, al procesar mezclas de 70% PLA/30% PBAT, la calculadora recomienda una velocidad de husillo de 45-55 RPM y una abertura de boquilla de 0,8 mm para obtener un espesor de película de 20 μm con una tolerancia de ±5%. Ofrecemos servicios de pruebas in situ en nuestras instalaciones, con una línea de extrusión de película soplada de 5 capas dedicada a las pruebas de materiales de nuestros clientes, que generalmente se completan en 5-7 días hábiles.

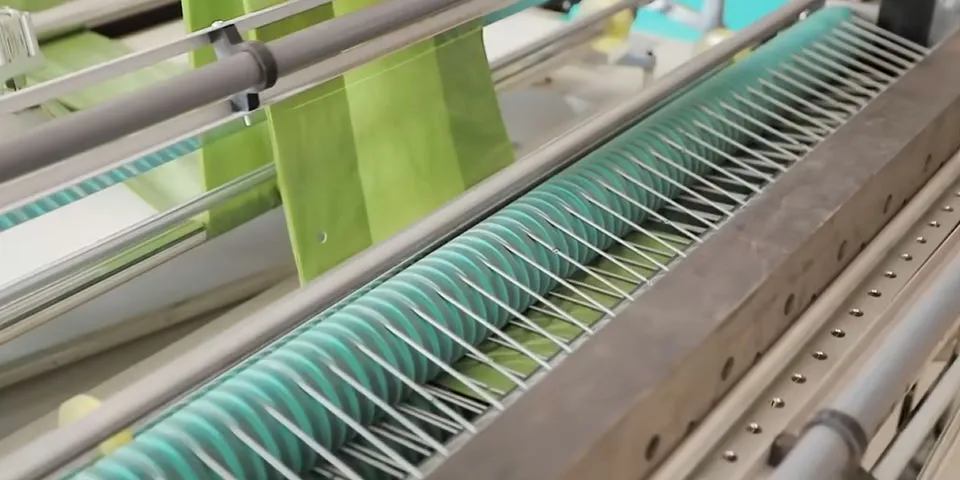

Los sistemas de coextrusión multicapa de YONGBANG incorporan tecnologías avanzadas para mantener un control y una uniformidad precisos de las capas. Nuestros diseños de bloques de alimentación utilizan software de simulación de flujo para calcular las dimensiones de los canales, asegurando que el caudal de cada capa coincida con la relación objetivo (desviación de ±2%). Las boquillas cuentan con barras de estrangulamiento ajustables con controles micrométricos (resolución de 0,01 mm) para la corrección del espesor en tiempo real.

Cada estación de extrusión está equipada con un sistema de accionamiento de servomotor de CA independiente, que proporciona control de velocidad independiente (precisión de ±0,1 RPM) para diferentes viscosidades de material. El monitoreo en línea incluye un medidor de espesor infrarrojo con 50 puntos de medición a lo largo de la banda de película, con muestreo a 100 Hz para detectar variaciones tan pequeñas como 0,1 μm.

Para un cliente en México que produce películas de barrera de 5 capas, implementamos un sistema de control de circuito cerrado que mantiene las relaciones de las capas dentro del 1% de los valores establecidos, verificado mediante pruebas de espesor según la norma ASTM D374. El sistema incluye corrección automática del perfil que ajusta las zonas de temperatura de la boquilla (precisión de ±0,5 °C) para compensar los cambios en la viscosidad del material durante ciclos de producción de más de 8 horas.

Los plazos de entrega estándar para las herramientas de extrusión personalizadas de YONGBANG oscilan entre 4 y 6 semanas para matrices y entre 6 y 8 semanas para sistemas de extrusión completos, con opciones de entrega urgente disponibles para proyectos críticos. El desglose de los plazos incluye:

Ingeniería y diseño: 5-7 días (incluido el análisis FEA y la aprobación del cliente)

Adquisición de materiales: 3-5 días para aleaciones estándar; 10-14 días para materiales especiales

Mecanizado: 10-15 días para matrices; 20-25 días para sistemas completos

Inspección y pruebas de calidad: 3-5 días

Embalaje y envío: 2-5 días (según el destino)

Los plazos de entrega pueden prolongarse para diseños de alta complejidad (por ejemplo, matrices de coextrusión de 7 capas con control automático de espesor) o cuando se utilizan materiales especializados como Hastelloy para aplicaciones corrosivas. Mantenemos un inventario de materia prima de acero para herramientas Cr12MoV y D2 para reducir el tiempo de adquisición en un 30%. Para pedidos urgentes, ofrecemos un servicio de producción prioritaria que acelera la entrega en un 40% con un recargo del 25%. Nuestros clientes de Turquía y Rusia suelen recibir las matrices estándar en un plazo de 5 semanas a partir de la confirmación del pedido, con una tasa de entrega a tiempo del 98% durante los últimos 3 años.

YONGBANG ofrece un soporte posventa integral a nuestros más de 40 mercados de exportación a través de un programa de servicio estructurado. Cada envío de maquinaria incluye un manual técnico detallado con vistas explosionadas en 3D, programas de mantenimiento y diagramas de flujo para la resolución de problemas. Nuestra red de servicio global incluye 12 centros de soporte regionales con técnicos capacitados en fábrica, que ofrecen:

Soporte técnico telefónico 24/7 con un tiempo de respuesta promedio inferior a 2 horas

Instalación y puesta en marcha in situ (normalmente de 3 a 5 días para líneas estándar)

Programas de capacitación para operadores (cursos intensivos de 5 días que cubren la configuración, el funcionamiento y el mantenimiento)

Kits de mantenimiento preventivo con lista de piezas de repuesto recomendadas, basados en datos de funcionamiento de 10.000 horas

Capacidades de diagnóstico remoto a través de sensores IoT instalados en la maquinaria (opcional)

Calculamos los intervalos de mantenimiento utilizando la fórmula: T = (MTBF × 0,7), donde MTBF (Tiempo Medio Entre Fallos) es de 16.500 horas para nuestros sistemas de extrusión. Los componentes críticos, como los husillos y los cilindros, tienen una garantía de 12 meses, con opciones de garantía extendida de hasta 3 años. Una empresa pesquera peruana utilizó recientemente nuestro servicio de diagnóstico remoto para resolver un problema de control de temperatura, evitando una visita de servicio y reduciendo el tiempo de inactividad a 4 horas, en comparación con el promedio de la industria de 48 horas para problemas similares.

Los centros de mecanizado CNC de 5 ejes de YONGBANG (DMG MORI DMU 50) permiten la producción de herramientas de extrusión con geometrías complejas que el mecanizado tradicional no puede lograr. El movimiento simultáneo de 5 ejes permite el mecanizado continuo de superficies contorneadas, eliminando la necesidad de múltiples configuraciones y reduciendo los errores de posicionamiento en un 85%. Esta tecnología es particularmente ventajosa para:

Matrices de mandril en espiral con profundidades de canal variables (0,8-2,5 mm) y ángulos de paso constantes (15-20°)

Bloques de alimentación con trayectorias de flujo optimizadas que reducen la caída de presión en un 15% en comparación con los diseños mecanizados convencionalmente

Labios de matriz complejos con canales de enfriamiento de micro ranuras (0,5 mm de ancho) para un control preciso de la temperatura

Nuestro proceso de mecanizado de 5 ejes logra acabados superficiales de Ra 0,4 μm en las superficies de flujo de la matriz, reduciendo la resistencia al flujo de la resina y mejorando la distribución del fundido. Las herramientas producidas con este método muestran una uniformidad de flujo un 30% mejor en comparación con las herramientas mecanizadas en 3 ejes, según lo medido por pruebas de mapeo de presión (variación de presión de ±5% a lo ancho de la matriz). Un fabricante turco de películas para la industria automotriz informó una reducción del 22% en las tasas de desperdicio después de implementar nuestras matrices mecanizadas en 5 ejes, debido a un mejor control del calibre y una menor variación de espesor.